22 januari 2020

Hoe transformeer je een verouderd distributiecentrum naar een volledig geautomatiseerde operatie, zónder de lopende operatie ook maar een dag stil te leggen? Voor Zeeman was dit geen theoretische uitdaging, maar een realistisch startpunt. Inther Group ging de uitdaging aan – en schreef samen met Zeeman in Alphen aan den Rijn een logistiek verhaal, waarin technologie, samenwerking en lef centraal stonden. Een traject vol technologische innovaties, logistieke puzzels en organisatorische uitdagingen – maar bovenal: een gedeeld geloof in het concept.

De aanleiding: end-of-life én een blik op de toekomst

In 2018 startte Zeeman een ambitieus traject om haar bestaande logistieke operatie te moderniseren. De retailer, bekend om zijn grootschalige winkelnetwerk in Europa, wilde afscheid nemen van het verouderde, handmatige sorteersysteem en overstappen op een toekomstbestendig, geautomatiseerd concept, dat naadloos kon meegroeien met de retailambities van de organisatie. Samen met Inther werd een totaaloplossing ontwikkeld waarin efficiëntie, ergonomie en schaalbaarheid centraal staan.

Belangrijk uitgangspunt was het verbeteren van de vulgraad van rolcontainers en beladingsgraad van vrachtwagens, het vergroten van de flexibiliteit in SKU-aanbod, en het mogelijk maken van just-in-time belevering naar nu meer dan 1.400 winkels in Europa. Daarnaast was het verhogen van de ergonomie en duurzaamheid in het magazijn een doelstelling. Een extra complexiteit was dat dit alles plaatsvond in een brownfield situatie: het bestaande pand in Alphen aan den Rijn bleef operationeel tijdens de hele ombouw.

Zeeman koos voor een totale systeemtransformatie. Ze wilden hun logistieke operatie niet alleen vernieuwen, maar volledig herdenken: nieuwe processen, een nieuw systeemontwerp, nieuwe technologieën én samenwerking met meerdere integratiepartners. “Het is een compleet re-design van alle processen, systemen en manier van werken. Afscheid nemen van een 25-jaar oude sorter-operatie naar een state-of-art shuttlesysteem, en dat in hetzelfde pand, heeft ons maximaal uitgedaagd” legt Bas Hoekstra, Director Supply Chain Zeeman uit.

Inther had als hoofdintegrator de taak om dit alles samen te brengen en kreeg daarmee niet alleen de verantwoordelijkheid voor het ontwerp, de systeemselectie, de integratie én de realisatie van de gekozen oplossing, maar vooral ook voor het verbinden van alle schakels in het geheel. Martijn Herder, CEO van Inther Group: “We hebben echt samen met Zeeman een ontwerp gemaakt in de voorfase, met duidelijke uitgangspunten. Op basis daarvan is het hele systeem ontworpen en gevalideerd via simulaties.”

De Inther oplossing: een allesomvattend modulair concept ondersteund door AI

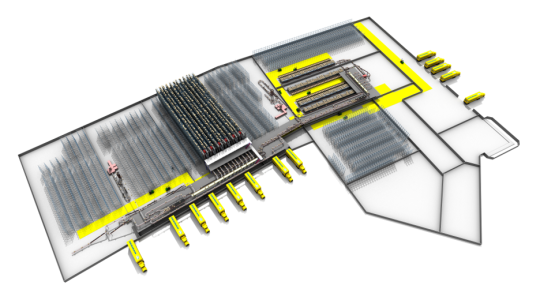

Om deze ambities te realiseren, werd gekozen voor een volledig geautomatiseerd systeemconcept, gebaseerd op realistische data-analyse en een modulaire aanpak. Een innovatieve combinatie van bestaande technologieën, toegepast op een manier die perfect past bij de hoge volumes en specifieke distributie-uitdagingen van Zeeman. Kern van het systeem is een shuttle-opslag met 6 AS/RS gangen, waarbij iedere doos individueel benaderbaar is. Dankzij verschillende opslagpatronen kan een grote variëteit aan doosmaten direct worden opgeslagen. Hierdoor zijn SKU-limieten verleden tijd en kan elke orderlijn exact worden gepositioneerd voor optimale containervervulling. Dat levert maximale flexibiliteit op en maakt het mogelijk om bestellingen op doosniveau te optimaliseren voor belading en verzending.

Het systeem is volledig geïntegreerd met zowel Inther ILC als externe software. Het resultaat is een flexibel shuttlesysteem dat Zeeman in staat stelt om alle inkomende en uitgaande goederenstromen efficiënt te beheren:

- Crossdock-flow: OEM-dozen gaan direct vanuit de container het systeem in.

- Voorraadartikelen: Gedepalletiseerd, gebufferd en via de shuttle verwerkt.

- Orderpickgoederen: Gepickt via Pick-to-Light en daarna direct naar de shuttle.

Alle dozen – gepickt of niet – passeren het shuttle systeem. Dit vormt de centrale ruggengraat van de operatie. Deze dozen worden – ongeacht hun herkomst – automatisch opgeslagen in de shuttle en intelligent geordend (re-shuffling) om op het juiste moment in de juiste volgorde klaar te worden verwerkt en in rolcontainers gestapeld, met behulp van de slimme Inther ILC software en algoritme-ondersteunde belading. Dat is essentieel voor een optimale vulgraad. Iedere kubieke centimeter telt immers – letterlijk.

Service en samenwerking als fundament voor continu optimaliseren

Inther Group begeleidde niet alleen het ontwerp, de realisatie en de implementatie van het systeem, maar nam ook een leidende rol in het service- en onderhoudstraject. Van begin af aan werden de specialisten van de serviceafdeling van Inther betrokken en werkten zij nauw samen met de technische dienst van Zeeman. Samen werden onderhoudsplannen opgesteld, reserveonderdelen getest en SLAs afgestemd op de realiteit van de operatie.

Inmiddels draait het systeem stabiel, en wordt er dagelijks gewerkt aan verdere verfijning op basis van realtime data. Dat de samenwerking met Zeeman goed is, is ook terug te zien in gezamenlijke verbetertrajecten, waar zowel Zeeman als Inther profijt bij hebben, zoals data science dashboarding, predictive maintenance en optimalisatie van de vulgraad.

Resultaat: een schaalbaar, toekomstbestendig systeem voor 1.400 winkels

Het project kende een doorlooptijd van meerdere jaren, met fases van analyse, ontwerpvalidatie, realisatie en optimalisatie. Na de afronding beschikt Zeeman over een systeem dat volledig schaalbaar is, losstaat van artikelstructuren, en zonder SKU-limieten kan opereren. Dagelijks worden tienduizenden dozen verwerkt voor de belevering van meer dan 1.400 winkels. De hele operatie – van ontvangst tot verzending – is gericht op flexibiliteit, snelheid en vulgraad-optimalisatie – en toekomstbestendig.

Herder: “Hoewel de combinatie van technieken nieuw is, bouwt het concept voort op ervaringen van Inther uit eerdere projecten. Wat Zeeman uniek maakt, is de schaal en de manier waarop alles geïntegreerd is. De combinatie van automatische opslag, geavanceerde pickmethodes, slimme sortering én gebruik van AI voor het depalletiseren is op deze manier zelden vertoond in de retailsector.” André Peppelman, Supply Chain Development Manager bij Zeeman voegt nog toe: “Met zoveel verschillende aanleverende partijen heeft Inther haar integratierol goed uitgevoerd, een betrouwbare partner die de componenten laat samenkomen tot één werkend geheel.”

De resultaten op een rij

- Geen SKU-limieten meer: elk doosje is individueel aan te sturen

- Optimale containerbelading door volgorde-gebaseerde aanvoer

- Flexibiliteit in stroombeheer: direct crossdock, voorraad, of orderpick

- Geïntegreerde AI en patroonherkenning voor depalletiseren

- Minder fysieke belasting en hogere ergonomie

Technische systeemkenmerken

| Onderdeel | Specificatie |

| AS/RS Shuttle gangen | 6 stuks |

| Opslagcapaciteit | 60.000 – 100.000 dozen |

| Sorters | 2 shoe sorters |

| Channelizers | 2 stuks |

| Pick-to-Light werkplekken | 20 |

| Pick-to-Light locaties | 960 |

| Automatische belading | 6 Elten stackstations |

| Type ladingdrager | Rolcontainers |

Projectgegevens samengevat

- Klant: Zeeman

- Sector: Retail non-food (kleding, accessoires)

- Locatie: Alphen aan den Rijn (NL)

- Doelstellingen: Beladingsgraad verhogen, beschikbaarheid verbeteren, ergonomie optimaliseren

- Type oplossing: Volledig geïntegreerd magazijnsysteem

- Bijzonderheden: Implementatie tijdens doorlopende operatie (geen greenfield), beperkte dockcapaciteit

- Technologieën: Shuttle, (de-)palletizers, pick-to-light, algoritme-ondersteunde belading, dozenopzetters, rolcontainerbelading, visualisatie en sturing, Inther’s eigen Conveyor Equipment, AMR, WMS-integratie

- Goederenstromen: OEM crossdock, voorraad, picking

- Partners: Manhattan, DGS, TGW, CICT, Elten, Lantech