4 december 2019

Westfort, een van de modernste vleesbedrijven ter wereld, gaat samen met Inther Group de interne logistiek verbeteren en verder uitbreiden. De totale nieuwbouw bij Westfort is reeds gestart in 2014. De huidige locatie in IJsselstein (NL) zal nu worden uitgebreid met een centrale verwerkingslocatie en geïntegreerde invries- en vriesopslag met een oppervlakte van maar liefst 38.000 m2.

Alles op één locatie

De keuze om alle nieuwe faciliteiten op één locatie te gaan realiseren levert flink wat voordelen op. Robbert van ’t Hoff – CEO bij Westfort: “Eén van de belangrijkste voordelen is dat we door deze centralisatie de interne logistiek enorm verbeteren. Daarnaast gaan medewerkers werken met de nieuwste vleesverwerkingstechnologieën. Tenslotte kunnen klanten er zeker van zijn dat op de meest efficiënte wijze en volgens de hoogste standaarden aan hun producten wordt gewerkt. Hierdoor ontstaat een beter product, duurzamer geproduceerd volgens de hoogste standaard.”

Uniek ‘no hands’ vrieshuis

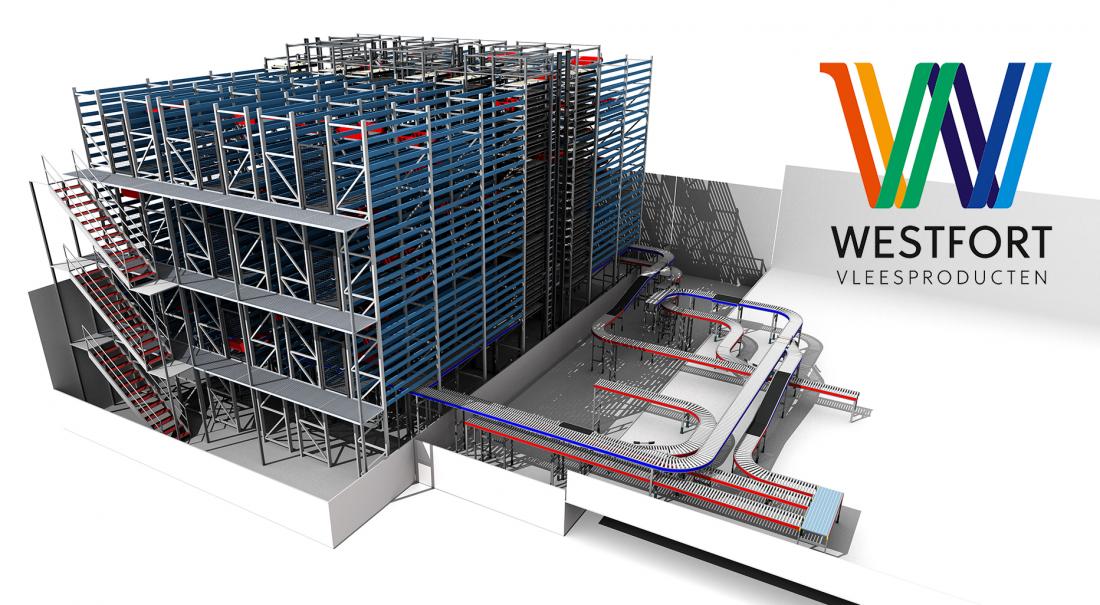

Een van de unieke onderdelen binnen deze totale nieuwbouw is de realisatie van een ‘no hands’ vrieshuis. Vanaf het moment dat de producten ingepakt zijn komen er in het proces van intern transport, invriezen, sorteren, palletiseren en vriesopslag geen handen meer aan te pas tot aan het moment dat de ingevroren producten verladen worden. Belangrijk onderdeel binnen dit systeem is het AS/RS Shuttle systeem waar individueel ingevroren dozen gebufferd worden voordat deze worden gepalletiseerd. Martijn Herder – CEO bij Inther Group: “Door het direct invriezen van de producten en later uitsorteren naar ‘artikel reine’ pallets, realiseren wij naast een efficiencyslag ook een kwaliteitsverbetering. Alom een win-win situatie voor zowel productie als logistiek.”

AS/RS Shuttle

Voor de sortering van deze pallets zal Inther Group een AS/RS Shuttle systeem van 3 gangen en 24 niveaus leveren, geschikt voor de vriesomgeving van -18 graden. Het AS/RS Shuttle systeem zal worden bestuurd door de Inther LC software. Marc Biermann – Head of Sales Engineering bij Inther Group: “Het gekozen ontwerp voor het shuttle systeem is volledig redundant. Deze redundantie wordt bereikt door het toepassen van het zogenaamde dubbelspel principe, waarbij per gang beide liften zowel de in- en uitslag van dozen voor hun rekening nemen.”

WCS – Inther LC

Als Warehouse Control System (WCS) zal de Inther LC software het volledige shuttle systeem aansturen. Het sorteer-algoritme geeft Westfort daarbij de volledige flexibiliteit om vanuit beide vriestunnels alle ingevroren dozen in willekeurige volgorde naar het shuttle systeem te sturen. Vervolgens zullen de dozen door het systeem in de juiste volgorde naar één van de beide palletiseerders worden gestuurd.

Om deze flexibiliteit mogelijk te maken zijn er ook twee verschillende uitvoerniveaus voorzien die direct aan de twee palletiseerders zijn gekoppeld. Hiermee kunnen alle shuttle gangen uitvoeren naar de beide palletiseerders. Voor de in- en uitvoer van deze producten wordt de conveyor technologie van Inther Group toegepast.

Realisatie in 2020

Begin 2020 zal begonnen worden met de installatie. Naar verwachting zal de totale uitbreiding in augustus 2020 in gebruik genomen worden waarna Westfort zich met trots een van de modernste en compleetste vleesbedrijven ter wereld kan noemen.