Zeeman

Distributiecentrum - Alphen aan den Rijn, Nederland

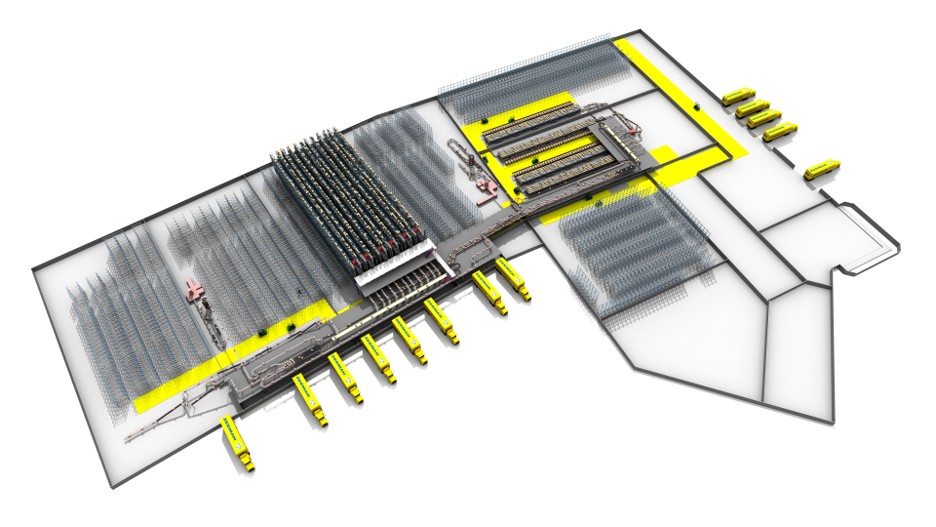

HET SYSTEEM IN ÉÉN OOGOPSLAG

AS/RS shuttle gangen

dozen opslagcapaciteit

Pick-to-Light locaties

Automatische stackstations

Het project

Hoe transformeer je een verouderd distributiecentrum naar een volledig geautomatiseerde operatie, zónder de lopende operatie ook maar een dag stil te leggen? Voor Zeeman was dit geen theoretische uitdaging, maar een realistisch startpunt. Inther Group ging de uitdaging aan – en schreef samen met Zeeman een uniek logistiek verhaal, waarin technologie, samenwerking en lef centraal stonden. Een traject vol technologische innovaties, logistieke puzzels en organisatorische uitdagingen – maar bovenal: een gedeeld geloof in een krachtig concept.

"Het is een compleet redesign van alle processen, systemen en manier van werken. Afscheid nemen van een 25- jaar oude sorter-operatie naar een state-of-art shuttle systeem, en dat in hetzelfde pand, heeft ons maximaal uitgedaagd.” – Bas Hoekstra – Director Supply Chain Zeeman

Het is een compleet redesign van alle processen, systemen en manier van werken. Afscheid nemen van een 25- jaar oude sorter-operatie naar een state-of-art shuttle systeem, en dat in hetzelfde pand, heeft ons maximaal uitgedaagd een totaaloplossing ontwikkeld waarin efficiëntie, ergonomie en schaalbaarheid centraal staan. Belangrijk uitgangspunt was het verbeteren van de vulgraad van rolcontainers, het vergroten van de flexibiliteit in SKU-aanbod en het mogelijk maken van just-in-time belevering naar thans meer dan 1.400 winkels in Europa. Een extra complexiteit was dat dit alles plaatsvond in een brownfield situatie: het bestaande pand in Alphen aan den Rijn bleef operationeel tijdens de hele ombouw.

Technische Systeemkenmerken

| Onderdeel | Specificatie |

| AS/RS Shuttle | 6 gangen |

| Opslagcapaciteit | 60.000 – 100.000 dozen |

| Sorters | 2 Natrix sorters |

| Channelizers | 2 stuks |

| Pick-to-Light werkplekken | 20 |

| Pick-to-Light locaties | 960 |

| Automatische belading | 6 Elten stackstations |

| Type ladingdrager | Rolcontainers |

“Met zoveel verschillende aanleverende partijen heeft Inther haar integratierol goed uitgevoerd, een betrouwbare partner die de componenten laat samenkomen tot één werkend geheel.” – André Peppelman – Supply Chain Development Manager Zeeman

Bovendien, waar veel logistieke projecten beginnen bij een losse optimalisatie – zoals een nieuw pickingproces of het toevoegen van een shuttle – koos Zeeman voor een totale systeemtransformatie. Ze wilden hun logistieke operatie niet alleen vernieuwen, maar volledig herdenken: nieuwe processen, een nieuw systeemontwerp, nieuwe technologieën én samenwerking met meerdere integratiepartners. Inther kreeg de taak om dit alles samen te brengen. “Ze hebben eigenlijk de hele architectuur van boven naar beneden in één keer aangepakt: gebouw, systeem, WMS, integratie, alles. Dat maakte het een gigantisch project voor zowel Zeeman als Inther.”, vertelt Martijn Herder, CEO van Inther Group. Inther Group trad in dit project op als hoofdintegrator en kreeg daarmee niet alleen de verantwoordelijkheid voor het ontwerp, de systeemselectie, de integratie én de realisatie van de gekozen oplossing, maar vooral ook voor het verbinden van alle schakels in het geheel. En dat waren er nogal wat.

De voordelen op een rij

- Geen SKU-limieten meer: elk doosje is individueel aan te sturen

- Optimale containerbelading door volgorde-gebaseerde aanvoer

- Flexibiliteit in stroombeheer: direct crossdock, voorraad, of orderpick

- Geïntegreerde AI en patroonherkenning voor depalletiseren

- Minder fysieke belasting en hogere ergonomie

Waarom Zeeman voor Inther Group koos

De unieke combinatie van:

- Flexibele systeemopbouw met een shuttle systeem als kern

- Volledige SKU-onafhankelijkheid en volgordebepaling

- Ervaring met vergelijkbare projecten (Westfort, Snellman)

- De bewezen aanpak van intensieve voorbereiding en co-creatie

- Hardware-onafhankelijke integratie van A tot Z

Project details in het kort

- Client: Zeeman

- Sector: Non-food retail (kleding, accessoires)

- Locatie: Alphen aan den Rijn (NL)

- Doelstellingen: Beladingsgraad verhogen, beschikbaarheid verbeteren, ergonomie optimaliseren

- Type oplossing: Volledig geïntegreerd magazijnysteem

- Bijzonderheden: Implementatie tijdens doorlopende operatie (geen greenfield), beperkte dockcapaciteit

- Technologieën: Shuttle, (de-)palletizers, pick-to-light, algoritmebelading, AMR, WMS-integratie

- Goederenstromen: OEM crossdock, voorraad, picking

- Partners: Manhattan, DGS, TGW, CICT, Elten, Lantech

Download de case studie